ଅନ-ସାଇଟ୍ ପରିଚାଳନା ହେଉଛି ବୈଜ୍ଞାନିକ ମାନଦଣ୍ଡ ଏବଂ ପଦ୍ଧତିର ବ୍ୟବହାରକୁ ବୁଝାଏ ଯାହା ଦ୍ୱାରା ଉତ୍ପାଦନ ସ୍ଥାନରେ ବିଭିନ୍ନ ଉତ୍ପାଦନ କାରକଗୁଡ଼ିକୁ ଯୁକ୍ତିଯୁକ୍ତ ଏବଂ ପ୍ରଭାବଶାଳୀ ଭାବରେ ଯୋଜନା, ସଂଗଠିତ, ସମନ୍ୱୟ, ନିୟନ୍ତ୍ରଣ ଏବଂ ପରୀକ୍ଷା କରାଯାଇପାରିବ, ଯେଉଁଥିରେ ଲୋକ (ଶ୍ରମିକ ଏବଂ ପରିଚାଳକ), ମେସିନ୍ (ଉପକରଣ, ଉପକରଣ, କାର୍ଯ୍ୟକ୍ଷେତ୍ର), ସାମଗ୍ରୀ (କଞ୍ଚାମାଲ), ପଦ୍ଧତି (ପ୍ରକ୍ରିୟାକରଣ, ପରୀକ୍ଷା ପଦ୍ଧତି), ପରିବେଶ (ପରିବେଶ), ଏବଂ ସୂଚନା (ସୂଚନା) ଅନ୍ତର୍ଭୁକ୍ତ, ଯାହା ଦ୍ଵାରା ସେମାନେ ଉଦ୍ଦେଶ୍ୟ ହାସଲ କରିବା ପାଇଁ ଏକ ଭଲ ମିଶ୍ରଣ ଅବସ୍ଥାରେ ଥାଆନ୍ତି।ଉଚ୍ଚ-ଗୁଣବତ୍ତା, ଉଚ୍ଚ-ଦକ୍ଷତା, କମ-ବ୍ୟବହାର, ସନ୍ତୁଳିତ, ନିରାପଦ ଏବଂ ସଭ୍ୟ ଉତ୍ପାଦନ।

ନିମ୍ନଲିଖିତ 20ଟି ସବୁଠାରୁ ମୌଳିକ ବିବରଣୀକୁ ଆୟତ୍ତ କରିବାକୁ ପଡିବ:

1. କମ୍-ଭୋଲଟେଜ ଉପକରଣଗୁଡ଼ିକୁ ଭୁଲବଶତଃ ଉଚ୍ଚ ଭୋଲଟେଜ ସହିତ ସଂଯୋଗ ହେବାରୁ ରୋକିବା ପାଇଁ ସକେଟର ଭୋଲଟେଜକୁ ସମସ୍ତ ପାୱାର ସକେଟ ଉପରେ ଚିହ୍ନିତ କରାଯାଇଛି।

୨. ସମସ୍ତ ଦ୍ୱାରର ଆଗ ଏବଂ ପଛ ଭାଗରେ ଚିହ୍ନିତ କରାଯାଇଛି ଯାହା ଦ୍ଵାରା ଦ୍ୱାରକୁ "ଠେଲିବା" କିମ୍ବା "ଟଣା" କରାଯିବା ଉଚିତ ତାହା ସୂଚିତ ହୁଏ। ଏହା ଦ୍ୱାର କ୍ଷତିଗ୍ରସ୍ତ ହେବାର ସମ୍ଭାବନାକୁ ବହୁ ପରିମାଣରେ ହ୍ରାସ କରିପାରିବ ଏବଂ ସାଧାରଣ ପ୍ରବେଶ ଏବଂ ପ୍ରସ୍ଥାନ ପାଇଁ ମଧ୍ୟ ବହୁତ ସୁବିଧାଜନକ।

3. ଜରୁରୀକାଳୀନ ଉତ୍ପାଦିତ ଉତ୍ପାଦଗୁଡ଼ିକର ନିର୍ଦ୍ଦେଶ ପତ୍ର ଅନ୍ୟ ଏକ ରଙ୍ଗ ଦ୍ୱାରା ପୃଥକ ହୋଇଥାଏ, ଯାହା ସେମାନଙ୍କୁ ଉତ୍ପାଦନ ଲାଇନ, ଯାଞ୍ଚ, ପ୍ୟାକେଜିଂ ଏବଂ ପରିବହନ ଇତ୍ୟାଦିକୁ ପ୍ରାଥମିକତା ଦେବା ପାଇଁ ସହଜରେ ମନେ ପକାଇପାରେ।

୪. ଉଚ୍ଚ ଚାପ ଥିବା ସମସ୍ତ ପାତ୍ରଗୁଡ଼ିକୁ ଦୃଢ଼ ଭାବରେ ସ୍ଥିର କରାଯିବା ଉଚିତ, ଯେପରିକି ଅଗ୍ନି ନିର୍ବାପକ, ଅକ୍ସିଜେନ ସିଲିଣ୍ଡର, ଇତ୍ୟାଦି। ଏହା ଦୁର୍ଘଟଣାର ସମ୍ଭାବନାକୁ ହ୍ରାସ କରିପାରିବ।

୫. ଯେତେବେଳେ ଜଣେ ନୂତନ ବ୍ୟକ୍ତି ପ୍ରଡକ୍ସନ ଲାଇନରେ କାମ କରୁଛନ୍ତି, ସେତେବେଳେ ନୂତନ ବ୍ୟକ୍ତିଙ୍କ ହାତରେ "ନୂତନ ଅପରେସନ" ଚିହ୍ନ ଦିଅନ୍ତୁ ଯାହା ଦ୍ୱାରା ତାଙ୍କୁ ମନେ ପକାଇ ଦିଆଯିବ ଯେ ସେ ଏବେ ବି ଜଣେ ନବାଗତ, ଏବଂ ଅନ୍ୟପକ୍ଷରେ, ଲାଇନରେ ଥିବା QC କର୍ମଚାରୀମାନଙ୍କୁ ତାଙ୍କର ବିଶେଷ ଯତ୍ନ ନେବାକୁ ଦିଅନ୍ତୁ।

୬. ଯେଉଁ ଦ୍ୱାରଗୁଡ଼ିକ ଲୋକମାନେ କାରଖାନାରେ ପ୍ରବେଶ କରନ୍ତି ଏବଂ ବାହାରକୁ ଯାଆନ୍ତି କିନ୍ତୁ ସବୁବେଳେ ବନ୍ଦ ରହିବା ଆବଶ୍ୟକ, ସେହି ଦ୍ୱାରଗୁଡ଼ିକରେ ଏକ ଲିଭର ସ୍ଥାପନ କରାଯାଇପାରିବ ଯାହା "ସ୍ୱୟଂଚାଳିତ ଭାବରେ" ବନ୍ଦ ହୋଇପାରିବ। ଗୋଟିଏ ପଟେ, ଏହା ନିଶ୍ଚିତ କରିପାରିବ ଯେ ଦ୍ୱାର ସର୍ବଦା ବନ୍ଦ ରହିବ, ଏବଂ ଅନ୍ୟପଟେ, ଦ୍ୱାର କ୍ଷତିଗ୍ରସ୍ତ ହେବାର ସମ୍ଭାବନା କମ୍ ହେବ (କେହି ଦ୍ୱାର ଖୋଲିବାକୁ ଏବଂ ବନ୍ଦ କରିବାକୁ ବାଧ୍ୟ କରିବେ ନାହିଁ)।

୭. ପ୍ରସ୍ତୁତ ଉତ୍ପାଦ, ଅର୍ଦ୍ଧ-ସମାପ୍ତ ଉତ୍ପାଦ ଏବଂ କଞ୍ଚାମାଲର ଗୋଦାମ ସମ୍ମୁଖରେ, ପ୍ରତ୍ୟେକ ଉତ୍ପାଦର ସର୍ବାଧିକ ଏବଂ ସର୍ବନିମ୍ନ ତାଲିକା ସ୍ଥିର କରାଯାଇଛି, ଏବଂ ବର୍ତ୍ତମାନର ତାଲିକା ଚିହ୍ନିତ କରାଯାଇଛି। ପ୍ରକୃତ ତାଲିକା ସ୍ଥିତି ସ୍ପଷ୍ଟ ଭାବରେ ଜଣାଯାଇପାରିବ। ଅତ୍ୟଧିକ ତାଲିକାକୁ ରୋକାନ୍ତୁ ଏବଂ କେତେକ ସମୟରେ ଚାହିଦା ଥିବା ଉତ୍ପାଦକୁ ଷ୍ଟକରେ ନ ରହିବାକୁ ଦିଅନ୍ତୁ।

୮. ଉତ୍ପାଦନ ଲାଇନର ସ୍ୱିଚ୍ ବଟନ୍ ସହିତ ଆଇଜଲ୍ ଆଡ଼କୁ ମୁହଁ ନ କରିବାକୁ ଚେଷ୍ଟା କରନ୍ତୁ। ଯଦି ଏହାକୁ ପ୍ରକୃତରେ ଆଇଜଲ୍ ଆଡ଼କୁ ମୁହଁ କରିବାକୁ ପଡିବ, ତେବେ ସୁରକ୍ଷା ପାଇଁ ଏକ ବାହ୍ୟ କଭର ଯୋଡିବା ଭଲ। ଏହା ଆଇଜଲ୍ ଦେଇ ଯାଉଥିବା ଯାନଗୁଡ଼ିକୁ ଭୁଲବଶତଃ ବଟନ୍ ମାରିବା ଏବଂ ଅନାବଶ୍ୟକ ଦୁର୍ଘଟଣା ଘଟାଇବାରୁ ରୋକିପାରିବ।

୯. କାରଖାନା ନିୟନ୍ତ୍ରଣ କେନ୍ଦ୍ରରେ ନିୟନ୍ତ୍ରଣ କେନ୍ଦ୍ରର କର୍ତ୍ତବ୍ୟରତ କର୍ମଚାରୀଙ୍କ ବ୍ୟତୀତ ବାହାର ଲୋକ ପ୍ରବେଶ କରିପାରିବେ ନାହିଁ। ଅପ୍ରାସଙ୍ଗିକ କର୍ମଚାରୀଙ୍କ "କୌତୂହଳୀ" ଯୋଗୁଁ ହେଉଥିବା ବଡ଼ ଦୁର୍ଘଟଣାକୁ ରୋକାନ୍ତୁ।

୧୦. ମୂଲ୍ୟ ସୂଚାଇବା ପାଇଁ ପଏଣ୍ଟର ଉପରେ ନିର୍ଭର କରୁଥିବା ଆମିଟର, ଭୋଲଟମିଟର ଏବଂ ଚାପ ଗଜ ଭଳି ବିଭିନ୍ନ ମିଟର ପାଇଁ, ସାଧାରଣ କାର୍ଯ୍ୟ ସମୟରେ ପଏଣ୍ଟର କେଉଁଠାରେ ରହିବା ଉଚିତ ତାହା ଚିହ୍ନିତ କରିବା ପାଇଁ ଏକ ସ୍ପଷ୍ଟ ମାର୍କର ବ୍ୟବହାର କରନ୍ତୁ। ଏହା ସାଧାରଣ କାର୍ଯ୍ୟ ସମୟରେ ଉପକରଣ ସ୍ୱାଭାବିକ କି ନାହିଁ ତାହା ଜାଣିବା ସହଜ କରିଥାଏ।

୧୧. ଉପକରଣରେ ପ୍ରଦର୍ଶିତ ତାପମାତ୍ରା ବିଷୟରେ ଅତ୍ୟଧିକ ବିଶ୍ୱାସ କରନ୍ତୁ ନାହିଁ। ନିୟମିତ ଭାବରେ ନିଶ୍ଚିତକରଣ ପୁନରାବୃତ୍ତି କରିବା ପାଇଁ ଏକ ଇନଫ୍ରାରେଡ୍ ଥର୍ମୋମିଟର ବ୍ୟବହାର କରିବା ଆବଶ୍ୟକ।

୧୨. ପ୍ରଥମ ଖଣ୍ଡ କେବଳ ଦିନର ଉତ୍ପାଦିତ ପ୍ରଥମ ଖଣ୍ଡକୁ ବୁଝାଏ ନାହିଁ। ନିମ୍ନଲିଖିତଗୁଡ଼ିକ ସଚ୍ଚୋଟ ଭାବରେ "ପ୍ରଥମ ଖଣ୍ଡ": ପ୍ରତିଦିନ ଆରମ୍ଭ ପରେ ପ୍ରଥମ ଖଣ୍ଡ, ବଦଳ ପରେ ପ୍ରଥମ ଖଣ୍ଡ, ମେସିନ୍ ବିଫଳତା ମରାମତି ପରେ ପ୍ରଥମ ଖଣ୍ଡ, ଛାଞ୍ଚ ଏବଂ ଫିକ୍ସଚର ମରାମତି କିମ୍ବା ସମାୟୋଜନ ପରେ ପ୍ରଥମ ଖଣ୍ଡ, ଗୁଣବତ୍ତା ସମସ୍ୟା ପ୍ରତିକାର ପରେ ପ୍ରଥମ ଖଣ୍ଡ, ଅପରେଟର ପରିବର୍ତ୍ତନ ପରେ ପ୍ରଥମ ଖଣ୍ଡ, କାର୍ଯ୍ୟ ଅବସ୍ଥା ପୁନଃସେଟ୍ ହେବା ପରେ ପ୍ରଥମ ଖଣ୍ଡ, ବିଦ୍ୟୁତ୍ ବିଫଳତା ପରେ ପ୍ରଥମ ଖଣ୍ଡ, କାର୍ଯ୍ୟ ସମାପ୍ତ କରିବା ପୂର୍ବରୁ ପ୍ରଥମ ଖଣ୍ଡ, ଇତ୍ୟାଦି।

୧୩. ଲକିଂ ସ୍କ୍ରୁ ପାଇଁ ଉପକରଣଗୁଡ଼ିକ ସମସ୍ତ ଚୁମ୍ବକୀୟ, ଯାହା ସ୍କ୍ରୁଗୁଡ଼ିକୁ ବାହାର କରିବା ସହଜ କରିଥାଏ; ଯଦି ସ୍କ୍ରୁଗୁଡ଼ିକ କାର୍ଯ୍ୟକ୍ଷେତ୍ରରେ ପଡ଼ିଯାଏ, ତେବେ ସେଗୁଡ଼ିକୁ ଶୋଷଣ କରିବା ପାଇଁ ଉପକରଣର ଚୁମ୍ବକତ୍ୱ ବ୍ୟବହାର କରିବା ମଧ୍ୟ ବହୁତ ସହଜ।

୧୪. ଯଦି ପ୍ରାପ୍ତ କାର୍ଯ୍ୟ ଯୋଗାଯୋଗ ଫର୍ମ, ସମନ୍ୱୟ ଫର୍ମ, ଇତ୍ୟାଦି ସମୟ ମଧ୍ୟରେ ପୂରଣ ହୋଇପାରୁନାହିଁ କିମ୍ବା ପୂରଣ ହୋଇପାରୁନାହିଁ, ତେବେ ସେଗୁଡ଼ିକୁ ସମୟାନୁସାରେ କାରଣ ସହିତ ଲିଖିତ ଭାବରେ ଜାରିକାରୀ ବିଭାଗରେ ଦାଖଲ କରାଯିବା ଉଚିତ।

୧୫. ଉତ୍ପାଦନ ଲାଇନ ଲେଆଉଟ୍ ଅନୁମତି ଦେଉଥିବା ପରିସ୍ଥିତିରେ, ସମାନ ଉତ୍ପାଦଗୁଡ଼ିକୁ ବିଭିନ୍ନ ଉତ୍ପାଦନ ଲାଇନ ଏବଂ ଉତ୍ପାଦନ ପାଇଁ ବିଭିନ୍ନ କର୍ମଶାଳାରେ ବଣ୍ଟନ କରିବାକୁ ଚେଷ୍ଟା କରନ୍ତୁ, ଯାହା ଦ୍ଵାରା ସମାନ ଉତ୍ପାଦଗୁଡ଼ିକର ମିଶ୍ରଣ ହେବାର ସମ୍ଭାବନା ହ୍ରାସ ପାଇବ।

୧୬. ପ୍ୟାକେଜିଂ, ବିକ୍ରୟ, ବିକ୍ରୟକର୍ମୀ ଇତ୍ୟାଦିଙ୍କୁ ଉତ୍ପାଦଗୁଡ଼ିକର ରଙ୍ଗୀନ ଚିତ୍ର ଦିଅନ୍ତୁ ଯାହା ଦ୍ୱାରା ସେମାନେ ଉତ୍ପାଦଗୁଡ଼ିକୁ ଭୁଲ ବୁଝିବାର ସମ୍ଭାବନା ହ୍ରାସ ପାଇବ।

୧୭. ପରୀକ୍ଷାଗାରରେ ସମସ୍ତ ଉପକରଣ କାନ୍ଥରେ ଟଙ୍ଗାଯାଇଥାଏ, ଏବଂ ସେମାନଙ୍କର ଆକୃତି କାନ୍ଥରେ ଅଙ୍କିତ ହୋଇଥାଏ। ଏହିପରି, ଉପକରଣଟି ଉଧାର ନେବା ପରେ ଜାଣିବା ବହୁତ ସହଜ ହୋଇଥାଏ।

୧୮. ପରିସଂଖ୍ୟାନ ବିଶ୍ଳେଷଣ ରିପୋର୍ଟରେ, ପ୍ରତ୍ୟେକ ଅନ୍ୟ ଧାଡିକୁ ପୃଷ୍ଠଭୂମି ରଙ୍ଗ ଭାବରେ ଛାଇ ଦିଆଯିବା ଉଚିତ, ଯାହା ଦ୍ଵାରା ରିପୋର୍ଟଟି ଅଧିକ ସ୍ପଷ୍ଟ ଦେଖାଯିବ।

୧୯. କିଛି ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ପରୀକ୍ଷଣ ଉପକରଣ ପାଇଁ, ଦୈନିକ "ପ୍ରଥମ ଖଣ୍ଡ" କୁ ସ୍ୱତନ୍ତ୍ର ଭାବରେ ଚୟନ କରାଯାଇଥିବା "ତୃଟିପୂର୍ଣ୍ଣ ଖଣ୍ଡ" ସହିତ ପରୀକ୍ଷା କରାଯାଏ, ଏବଂ କେତେକ ସମୟରେ ଏହା ସ୍ପଷ୍ଟ ଭାବରେ ଜଣାଯାଇପାରେ ଯେ ଉପକରଣର ନିର୍ଭରଯୋଗ୍ୟତା ଆବଶ୍ୟକତା ପୂରଣ କରୁଛି କି ନାହିଁ।

୨୦. ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଦୃଶ୍ୟମାନତା ଥିବା କିଛି ଉତ୍ପାଦ ପାଇଁ, ଲୁହା ପରୀକ୍ଷଣ ଉପକରଣ ବ୍ୟବହାର କରିବା ଆବଶ୍ୟକ ନୁହେଁ। କିଛି ଘରୋଇ ପ୍ଲାଷ୍ଟିକ୍ କିମ୍ବା କାଠ ପରୀକ୍ଷଣ ଉପକରଣ ବ୍ୟବହାର କରାଯାଇପାରିବ, ଯାହା ଦ୍ଵାରା ଉତ୍ପାଦଟି କ୍ଷତ ହେବାର ସମ୍ଭାବନା ହ୍ରାସ ପାଇଥାଏ।

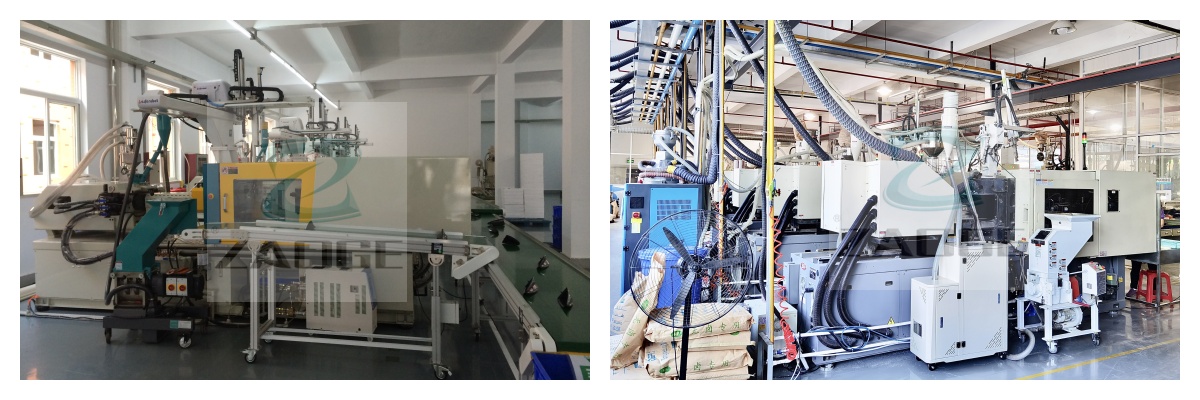

ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ କର୍ମଶାଳାଗୁଡ଼ିକ ପ୍ରତିଦିନ ସ୍ପ୍ରୁ ଏବଂ ରନର୍ସ ଉତ୍ପାଦନ କରନ୍ତି, ତେଣୁ ଆମେ ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ମେସିନଗୁଡ଼ିକ ଦ୍ୱାରା ଉତ୍ପାଦିତ ସ୍ପ୍ରୁ ଏବଂ ରନର୍ସକୁ କିପରି ସରଳ ଏବଂ ପ୍ରଭାବଶାଳୀ ଭାବରେ ପୁନଃଚକ୍ରିତ କରିପାରିବା? ଏହାକୁ ଛାଡିଦିଅନ୍ତୁଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ମେସିନ୍ ପାଇଁ ZAOGE ପରିବେଶ ସୁରକ୍ଷା ଏବଂ ସାମଗ୍ରୀ-ସଞ୍ଚୟ ସହାୟକ ଉପକରଣ।ଏହା ଏକ ପ୍ରକୃତ-ସମୟ ଗରମ ଗ୍ରାଇଣ୍ଡେଡ୍ ଏବଂ ପୁନଃଚକ୍ରିତ ସିଷ୍ଟମ ଯାହା ବିଶେଷ ଭାବରେ ଉଚ୍ଚ-ତାପମାନ ସ୍କ୍ରାପ୍ ସ୍ପ୍ରୁ ଏବଂ ରନର୍ସକୁ ଗ୍ରାଇଣ୍ଡ କରିବା ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଛି। ସଫା ଏବଂ ଶୁଖିଲା ଗ୍ରାଇଣ୍ଡେଡ୍ କଣିକାଗୁଡ଼ିକୁ ଡାଉନଗ୍ରେଡ୍ କରିବା ପରିବର୍ତ୍ତେ ବ୍ୟବହାର ପାଇଁ ଉଚ୍ଚ-ଗୁଣବତ୍ତା କଞ୍ଚାମାଲରେ ରୂପାନ୍ତରିତ କରାଯାଏ।ଏହା କଞ୍ଚାମାଲ ଏବଂ ଟଙ୍କା ସଞ୍ଚୟ କରେ ଏବଂ ଉତ୍ତମ ମୂଲ୍ୟ ନିୟନ୍ତ୍ରଣ ପାଇଁ ଅନୁମତି ଦିଏ।

ପୋଷ୍ଟ ସମୟ: ଜୁଲାଇ-୧୮-୨୦୨୪